100.000 laddhybridbatterier från ŠKODA AUTO

I veckan lämnade det 100.000:e högspänningsbatteriet produktionsbandet hos ŠKODA AUTO. För att skapa de nödvändiga förutsättningarna för detta, investerade den tjeckiska biltillverkaren ca 255 miljoner kronor 2019. Företaget producerar här inte bara batterier för sina egna laddhybridmodeller utan också för AUDI, SEAT och Volkswagen. Anläggningen innehåller även en toppmodern avdelning för att testa batterierna och säkerställa högsta möjliga säkerhets- och kvalitetsstandarder.

”Vi har nu passerat 100.000 tillverkade högspänningsbatterier för eldrift. Denna stora framgång är ett tydligt bevis på våra medarbetares höga tekniska kompetens och på den stora betydelse som vår komponenttillverkning har för VW-koncernen – våra batterier används inte bara i ŠKODA SUPERB iV och OCTAVIA iV, de monteras också i laddhybrider från AUDI, SEAT och Volkswagen. För närvarande tillverkar vi ca 800 batterier per dag.” Säger Christian Bleiel, Head of Component Production på ŠKODA AUTO.

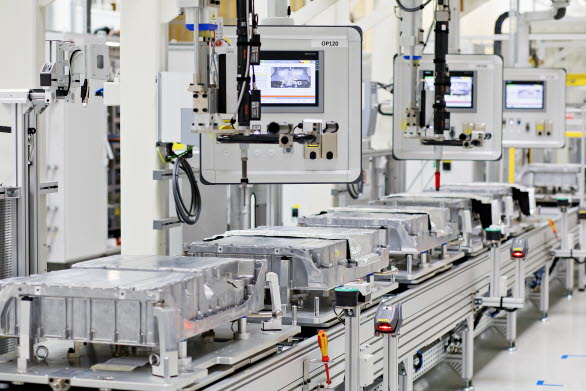

Tillverkningen av högspänningsbatterier för eldrivna bilar vid företagets fabrik i Mladá Boleslav startade i september 2019, och har sedan dess skalats upp gradvis. Det tar ungefär två år att tillverka ett batteri, och under den här processen går det igenom 66 olika arbetsstationer. Var 88:e sekund, lämnar ett batteri avsett för MQB-baserade modeller med laddhybriddrivlina produktionsbandet vid företagets huvudanläggning.

Varje skift arbetar här 58 anställda i den ca 2.000 m2 stora batterifabriken. De får hjälp av totalt 13 robotar som sköter hanteringen av speciellt tunga och otympliga komponenter. Robotarna, som är konstruerade för en vikt på 210 - 500 kg, placerar batterimodulerna på monteringsbandet och lastar i andra änden av de färdiga batterienheterna och placerar dem på pallar.

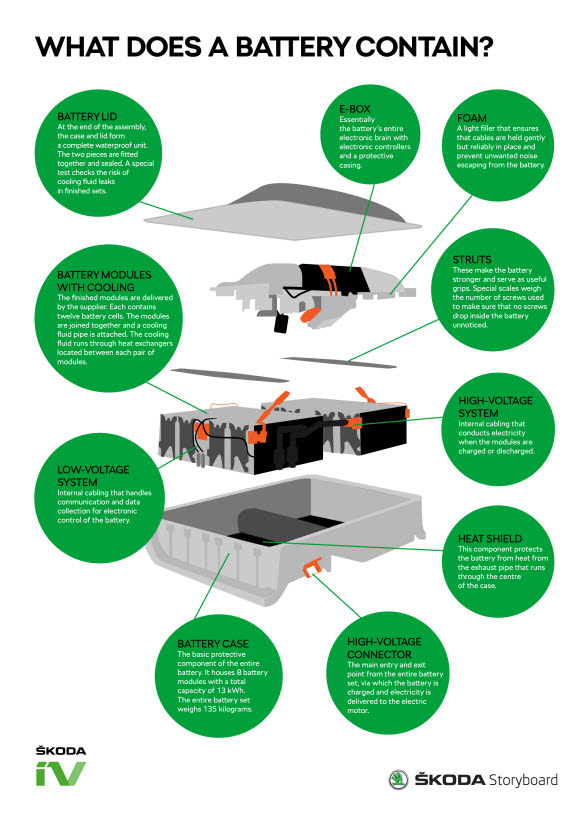

Längs monteringsbandet, behandlas den vänstra resp. högra halvan av batteripaketen separat. De beläggs med ett speciellt, värmeledande skikt som leder bort värme och hjälper till att kyla det färdigmonterade batteripaketet. Mellan de båda modulerna tillsätts ett flytande kylmedel innan de fogas samman i sitt aluminiumhölje. Sedan är allt klart för att montera in batteripaketet i bilen där det förses det med elektronik, kablage, tätningar och hållare.

Före monteringen får batterierna genomgå rigorösa tester, bl.a. av kylkretsen och för att säkerställa att det inte finns några läckor. För att kontrollera så att hela processen löper på ett tillförlitligt sätt, lägger man med jämna mellanrum in speciellt preparerade testbatterier. Efter läcktestet, kontrolleras elektroniken i sammanlagt 13 provbänkar. Här ingår bl.a. kontroller av interaktionen mellan högspännings- och lågspänningskomponenter liksom ett test av den elektriska isoleringen. Till sist laddas batteriet upp till en viss nivå av sin fulla lagringskapacitet.

Fler än 16.000 av medarbetarna har redan gått igenom de olika utbildningsprogram som förutom till personalen också vänder sig till studenter och anställda hos underleverantörerna – allt i syfte att förbereda dem för elmobilitetseran. Under de närmaste två åren, kommer ŠKODA AUTO att investera 45 miljoner euro (ca 455 milj. kronor) i sina medarbetares yrkesutbildning och vidareutveckling. När det gäller företagets bilar, kommer ŠKODA stegvis att elektrifiera hela sitt modellutbud och fram t.o.m. 2025 investera 1,3 miljarder euro (ca 13,2 miljarder kronor) i nya helt eller delvis elektrifierade bilar och i sin batteritillverkning.